17. January 2013

Für den Lasercutter habe ich alle Teile aus Rhino exportiert und in Illustrator für den Laser bereit gemacht. Es waren insgesamt 189 einzelne Teile. Ich habe sämtliche Bauteile aus Plexiglas ausgelasert, auch die Achse. So ist die ganze Konstruktion transparent und man kann das innere der Mechanik betrachten. Nach dem Lasern habe ich festgestellt, dass es etwas mühsam ist, wenn man die Plexiglas Folie erst nach dem Lasern ablösen will. Ich war dann einen Abend lang beschäftigt 378 Folienstücke abzulösen 🙂

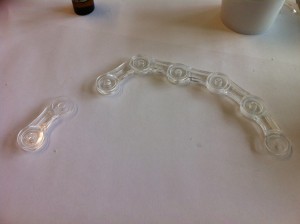

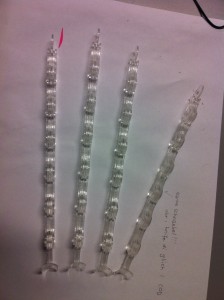

Die einzelnen Elemente musste ich gut sortieren, da sie sich in den Grössen pro Finger unterschieden (um einige Millimeter). Danach habe ich die einzelnen Gelenkelemente Schritt für Schritt zusammengebaut und mit Acrifix, einem Acryl-Leim verleimt. Das war eine rechte "Nifeli"-Arbeit.

Die einzelnen Elemente musste ich gut sortieren, da sie sich in den Grössen pro Finger unterschieden (um einige Millimeter). Danach habe ich die einzelnen Gelenkelemente Schritt für Schritt zusammengebaut und mit Acrifix, einem Acryl-Leim verleimt. Das war eine rechte "Nifeli"-Arbeit.

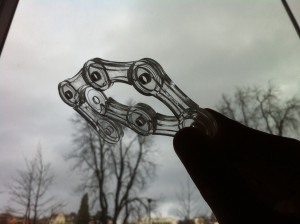

Als die Elemente zusammengebaut waren, habe ich festgestellt, dass sie zum Teil etwas klemmen. Ich habe dann versucht, die Beweglichkeit mit WD40 Öl noch zu verbessern, doch die Gelenke laufen immer noch nicht alle ganz reibungslos. Zudem habe ich festgestellt, dass meine Berechnungen etwas grosszügig waren und ich die Gelenkarme kürzer hätte bauen müssen. Ich war allerdings erfreut, wie präzise die Teile aufeinander passten und wie die Beweglichkeit und der maximale Drehwinkel genau übereinstimmte mit meinen digitalen Prototypen.

Als die Elemente zusammengebaut waren, habe ich festgestellt, dass sie zum Teil etwas klemmen. Ich habe dann versucht, die Beweglichkeit mit WD40 Öl noch zu verbessern, doch die Gelenke laufen immer noch nicht alle ganz reibungslos. Zudem habe ich festgestellt, dass meine Berechnungen etwas grosszügig waren und ich die Gelenkarme kürzer hätte bauen müssen. Ich war allerdings erfreut, wie präzise die Teile aufeinander passten und wie die Beweglichkeit und der maximale Drehwinkel genau übereinstimmte mit meinen digitalen Prototypen.

Am Schluss musste ich die Elemente noch irgendwie an der Hand befestigen. Da ich den Prototypen mehrfach und einfach verwendbar machen wollte, habe ich mich entschieden, die Gelenke auf einen Handschuh zu kleben, der einfach an- und abzuziehen ist. Ich habe weitere Plexiglas Elemente ausgeschnitten und mit dem Heissluftföhn gebogen, um die Elemente an den Handschuh anzupassen. Dann habe ich die Gelenkarme mit Sekundenkleber am Handschuh befestigt.

Am Schluss musste ich die Elemente noch irgendwie an der Hand befestigen. Da ich den Prototypen mehrfach und einfach verwendbar machen wollte, habe ich mich entschieden, die Gelenke auf einen Handschuh zu kleben, der einfach an- und abzuziehen ist. Ich habe weitere Plexiglas Elemente ausgeschnitten und mit dem Heissluftföhn gebogen, um die Elemente an den Handschuh anzupassen. Dann habe ich die Gelenkarme mit Sekundenkleber am Handschuh befestigt.