20. January 2013

Konzept

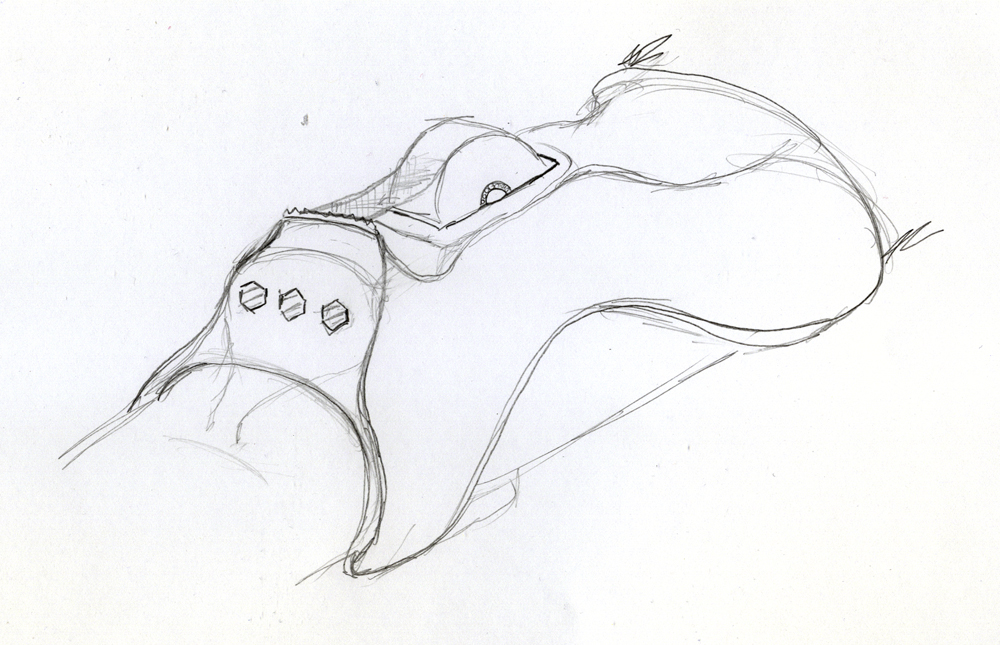

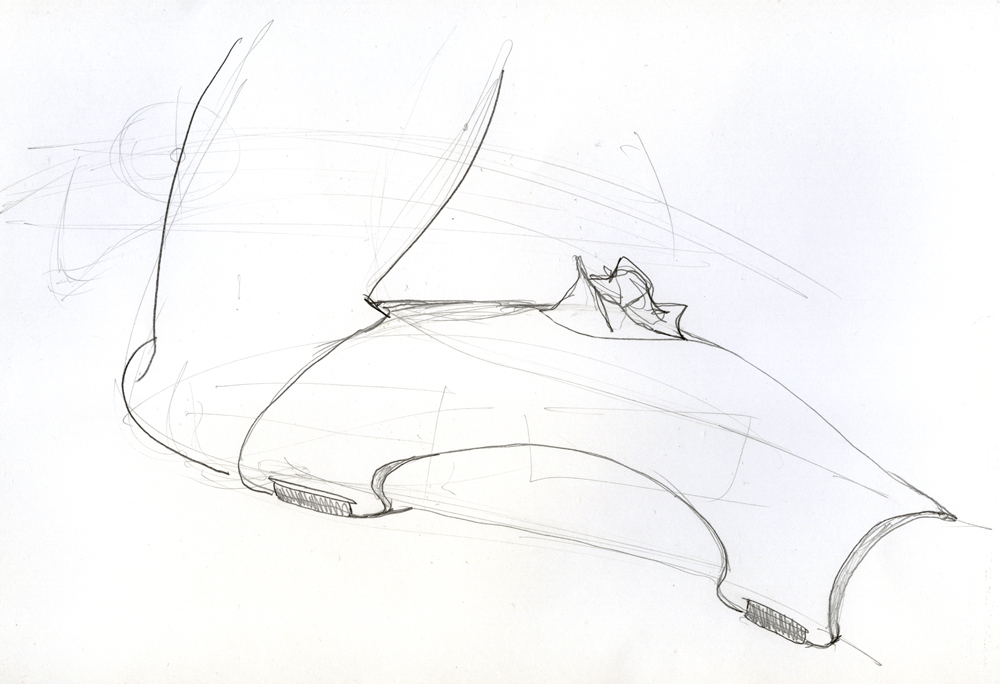

Ich überlegte mir, wie ich eine einfache Body Extension machen kann, die nicht unbedingt nützlich sein muss, sondern vielleicht als Persiflage daher kommt. Ich wollte die Idee der Arm Extension beibehalten, aber die Form organischer gestalten. Dabei kamen dann noch zwei Möglichkeiten in Frage. Ein Büroarm mit Klebebandspender und Bleistift-Slots

Ein Büroarm mit Klebebandspender und Bleistift-Slots

Ein Taschentuchspender

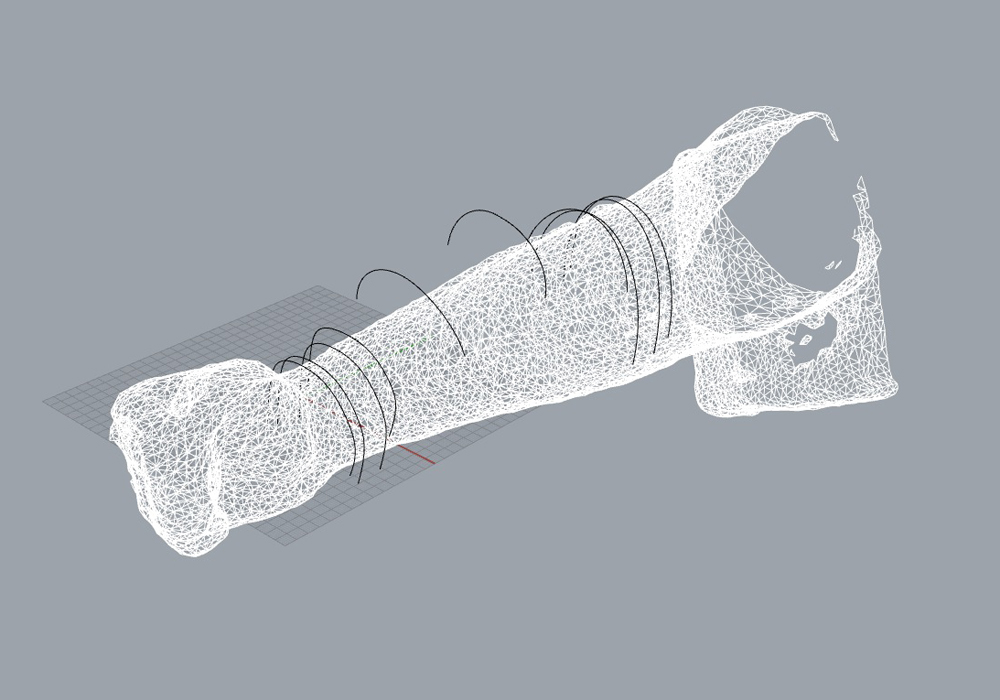

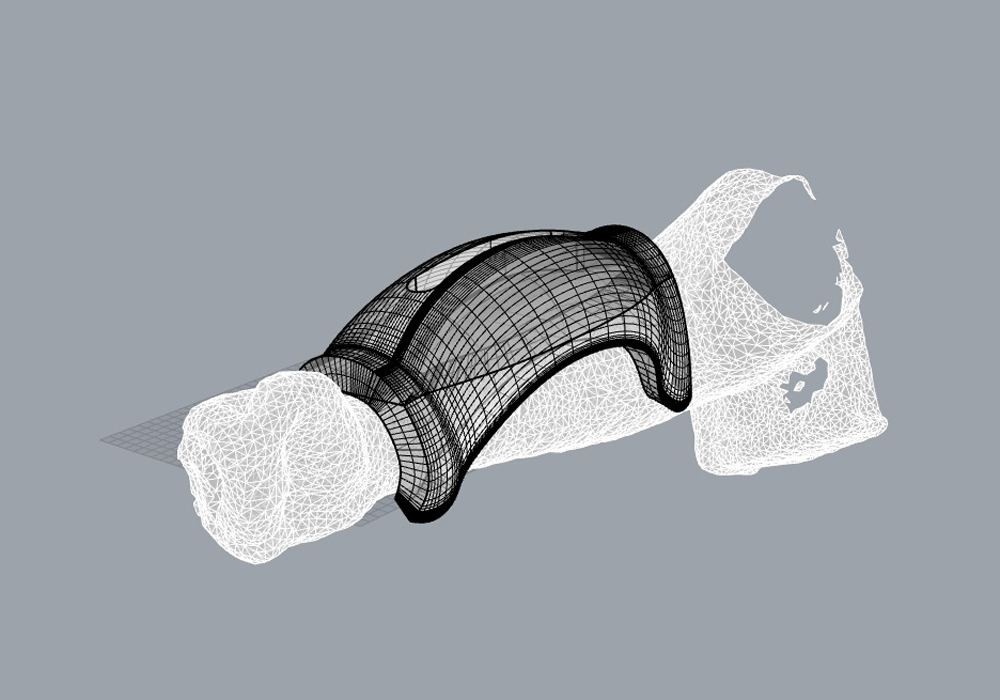

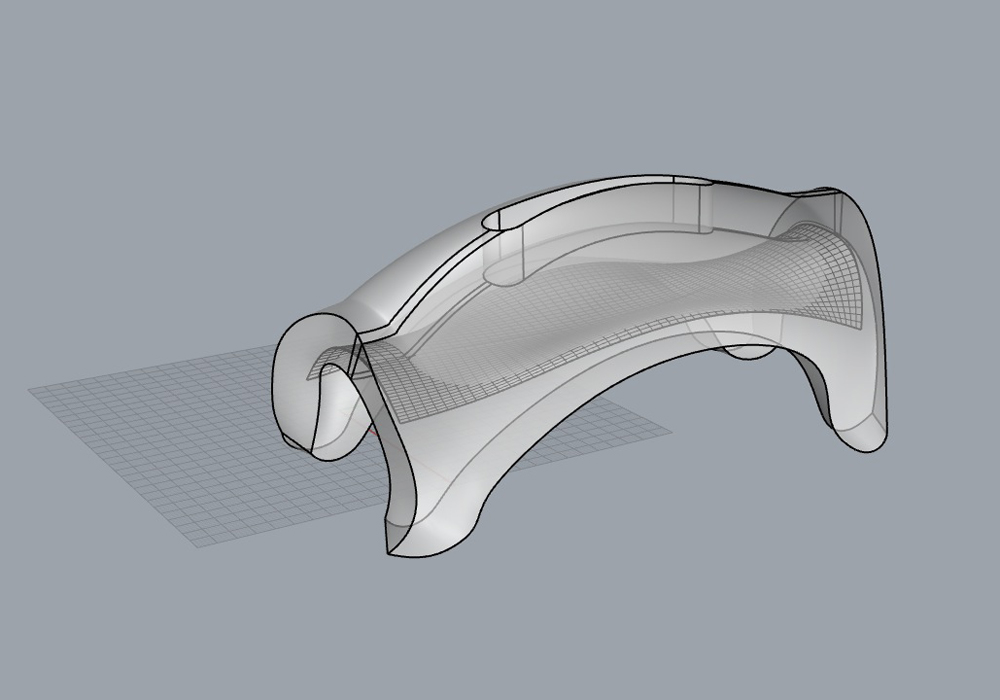

Ich entschied mich dann für den Taschentuchspender, weil mir die Einfachheit der Interaktion sehr gefiel. Ich modellierte das Modell in Rhino mithilfe von Lofts über Kurven, die an die Form des Arms angepasst waren.

Ein Taschentuchspender

Ich entschied mich dann für den Taschentuchspender, weil mir die Einfachheit der Interaktion sehr gefiel. Ich modellierte das Modell in Rhino mithilfe von Lofts über Kurven, die an die Form des Arms angepasst waren.

Oben: Kurven für den Loft

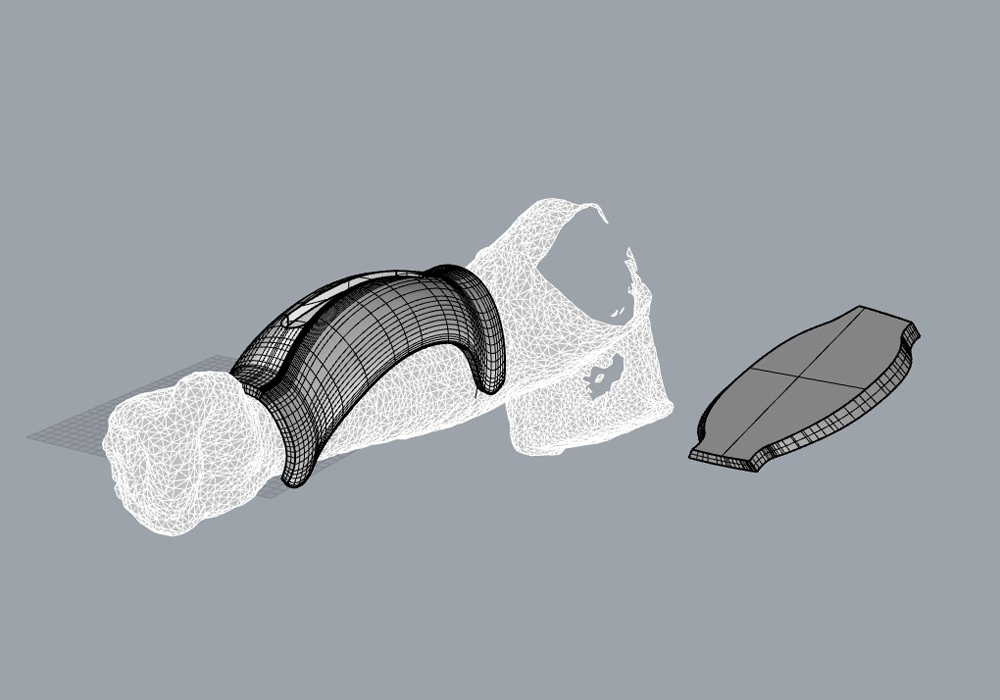

Unten: fertiger Loft mit Boden

Ich setzte dann noch einen Boden in die Form ein, der dann die Tachentücher halten sollte. Dann importierte ich die Datei in 123D Make, um sie für den Lasercutter vorzubereiten. Ich schnitt die Vorlage aus 3 mm Pappelsperrholz aus.

Oben: Kurven für den Loft

Unten: fertiger Loft mit Boden

Ich setzte dann noch einen Boden in die Form ein, der dann die Tachentücher halten sollte. Dann importierte ich die Datei in 123D Make, um sie für den Lasercutter vorzubereiten. Ich schnitt die Vorlage aus 3 mm Pappelsperrholz aus.

Protoyp II

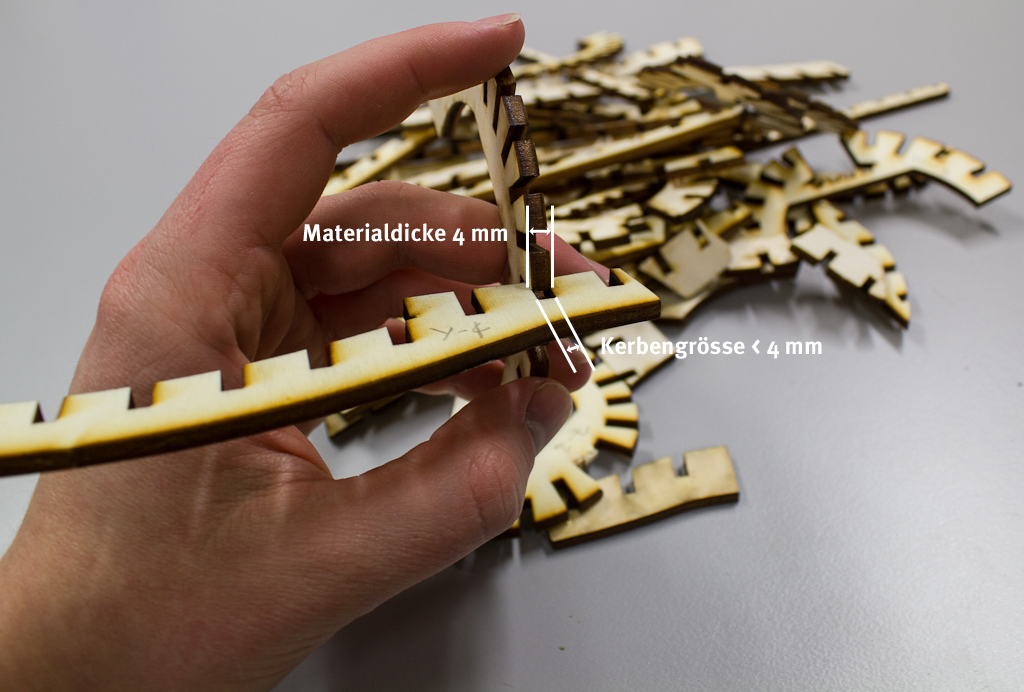

Leider waren die Formen viel zu dünn, und darum ungeeignet, um sie zusammenzubauen. Deshalb ging ich zurück zu Rhino und machte die Form dicker. Zusätzlich wählte ich als Materialdicke 4 mm Pappelsperrholz.

Leider waren die Formen viel zu dünn, und darum ungeeignet, um sie zusammenzubauen. Deshalb ging ich zurück zu Rhino und machte die Form dicker. Zusätzlich wählte ich als Materialdicke 4 mm Pappelsperrholz.

Prototyp III

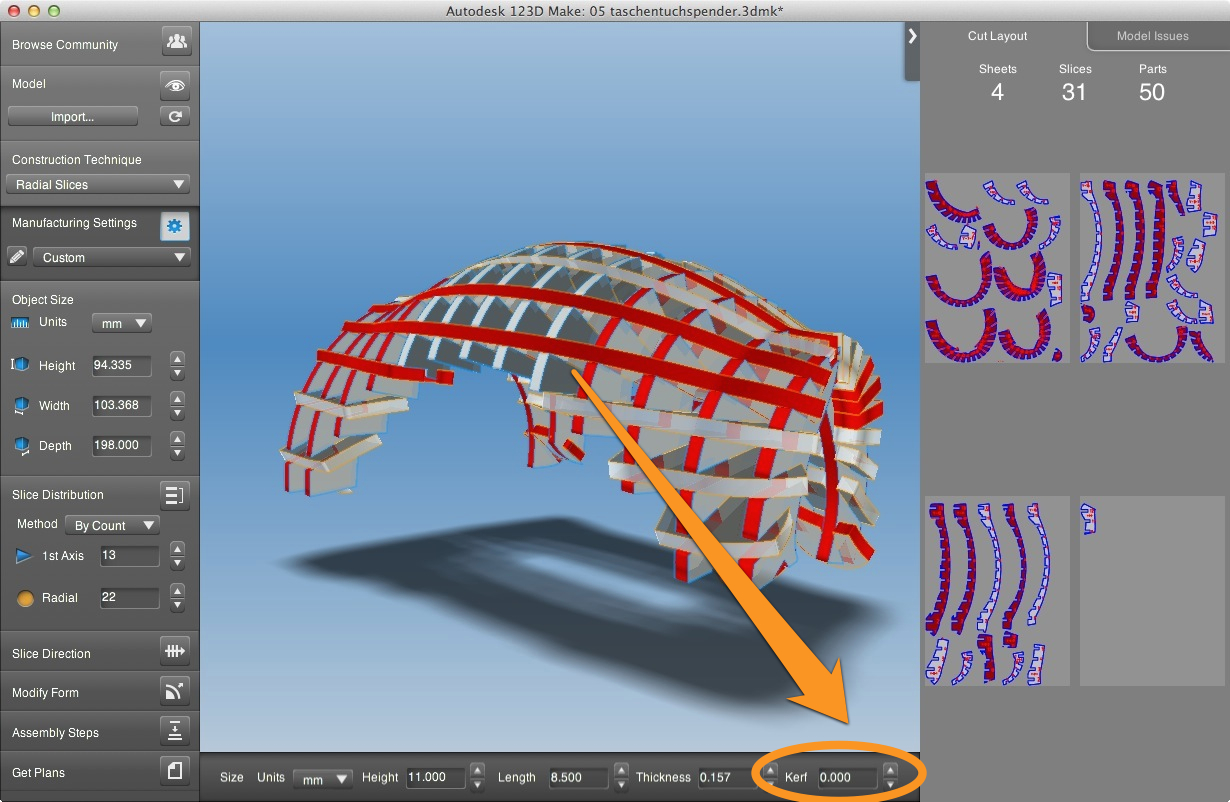

Die Materialdicke passte und die einzelnen Teile waren stabil genug. Nur hatte ich in 123D Make eine kleine Funktion übersehen, die sich «Kerf» nennt. Anhand dieser Funktion lässt sich die Dicke des Materials einstellen, die das Gerät, mit dem man die Formen ausschneidet, sägt oder lasert, von der Form entfernt. Diese war standardmässig zu gross eingestellt.

Kerf-Funktion in 123D Make

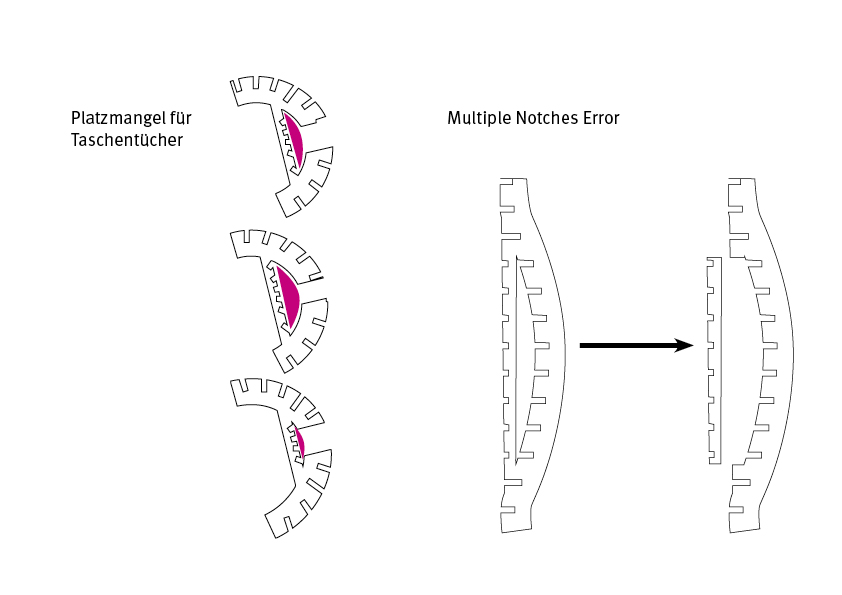

Zusätzlich zum Kerbenproblem merkte ich, dass durch einen geraden Boden sehr wenig Platz für die Taschentücher blieb. Ausserdem wäre es schwierig, neue Taschentücher nachzufüllen, wenn der Boden geschlossen und fest mit der Form verbunden ist. Und das Problem des Multiple Notches Errors hätte weiterhin bestanden.

Kerf-Funktion in 123D Make

Zusätzlich zum Kerbenproblem merkte ich, dass durch einen geraden Boden sehr wenig Platz für die Taschentücher blieb. Ausserdem wäre es schwierig, neue Taschentücher nachzufüllen, wenn der Boden geschlossen und fest mit der Form verbunden ist. Und das Problem des Multiple Notches Errors hätte weiterhin bestanden.

Deswegen entschied ich mich, den Boden separat einzubauen und die Form so anzupassen, dass man den Boden in die Form reindrücken kann und dieser dann durch eine Kerbe in Position gehalten werden wird. Der Boden sollte eine gewellte Form haben, damit mehr Platz für Taschentücher zur Verfügung steht.

Deswegen entschied ich mich, den Boden separat einzubauen und die Form so anzupassen, dass man den Boden in die Form reindrücken kann und dieser dann durch eine Kerbe in Position gehalten werden wird. Der Boden sollte eine gewellte Form haben, damit mehr Platz für Taschentücher zur Verfügung steht.

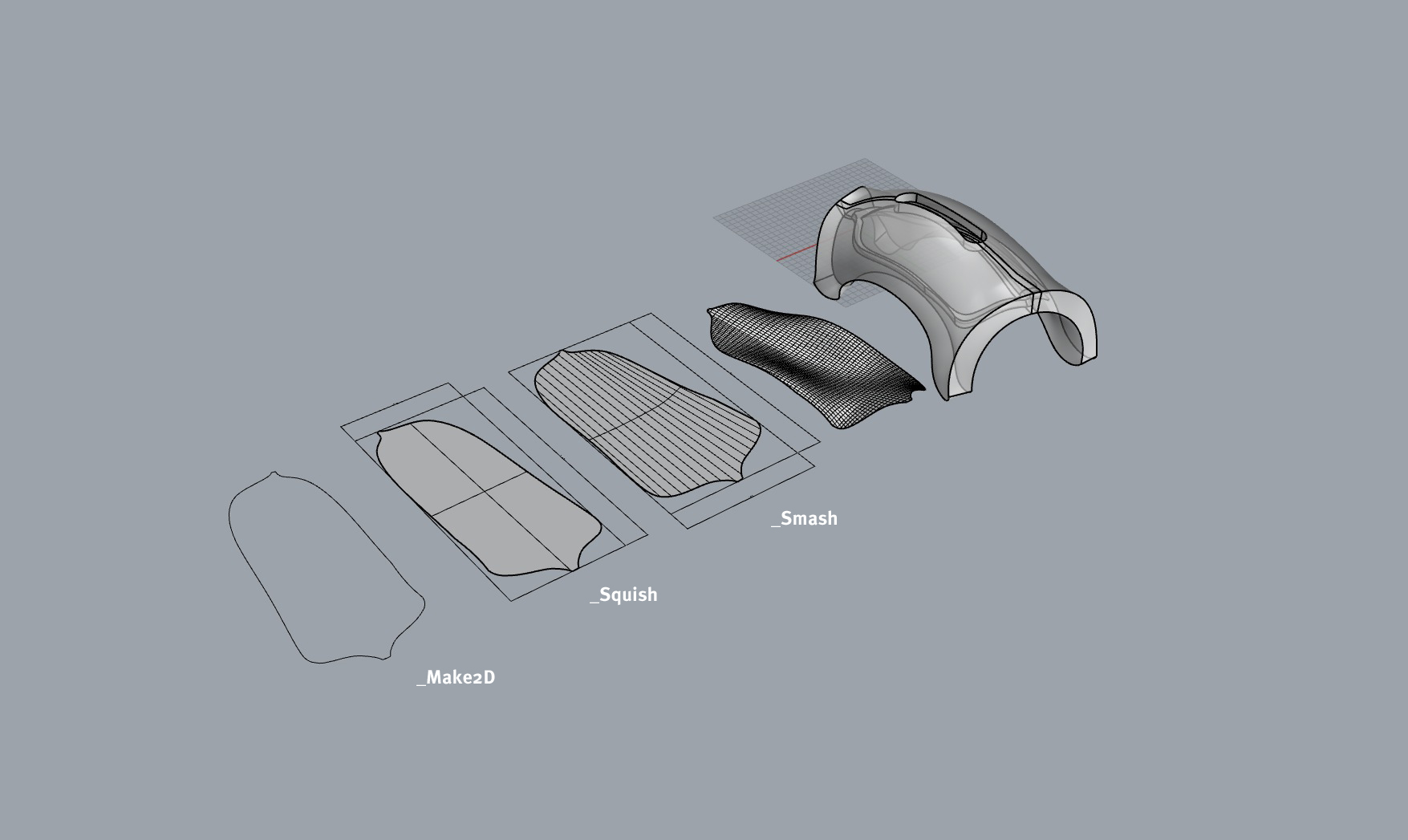

Ich musste die gewellte Form zuerst platt drücken, um sie aus Thermoplast ausschneiden zu können. Dies versuchte ich mit den «Smash»- und «Squish»-Funktionen von Rhino, da «UnrollSrf» nicht mit doppelt gewellten Flächen funktioniert. Mit einem Heissluftföhn machte ich die Grundform dann heiss und bog sie zurecht. Zuerst versuchte ich es mit Polycarbonat, was aber recht hart war und in der Grösse in der ich es brauchte wenig biegbar. Ich versuchte den Boden solange in Form zu bringen, dass die gesamte Form schrumpfte und ich sie nicht mehr brauchen konnte. Darum suchte ich ein anderes Material. Diesmal wählte ich einen dünneren und besser biegbaren Thermoplast, der sich dann sehr gut in die gewünschte Form bringen liess.

Ich musste die gewellte Form zuerst platt drücken, um sie aus Thermoplast ausschneiden zu können. Dies versuchte ich mit den «Smash»- und «Squish»-Funktionen von Rhino, da «UnrollSrf» nicht mit doppelt gewellten Flächen funktioniert. Mit einem Heissluftföhn machte ich die Grundform dann heiss und bog sie zurecht. Zuerst versuchte ich es mit Polycarbonat, was aber recht hart war und in der Grösse in der ich es brauchte wenig biegbar. Ich versuchte den Boden solange in Form zu bringen, dass die gesamte Form schrumpfte und ich sie nicht mehr brauchen konnte. Darum suchte ich ein anderes Material. Diesmal wählte ich einen dünneren und besser biegbaren Thermoplast, der sich dann sehr gut in die gewünschte Form bringen liess.

Die ausgeschnittene Form (hier Polycarbonat) wurde mit einem Heissluftföhn erhitzt, um sie in Form zu bringen.

Die ausgeschnittene Form (hier Polycarbonat) wurde mit einem Heissluftföhn erhitzt, um sie in Form zu bringen.

Ein Vergleich der beiden Versuche, den Boden zu formen: links Polycarbonat und rechts ein dünnerer, weisser Thermoplast.

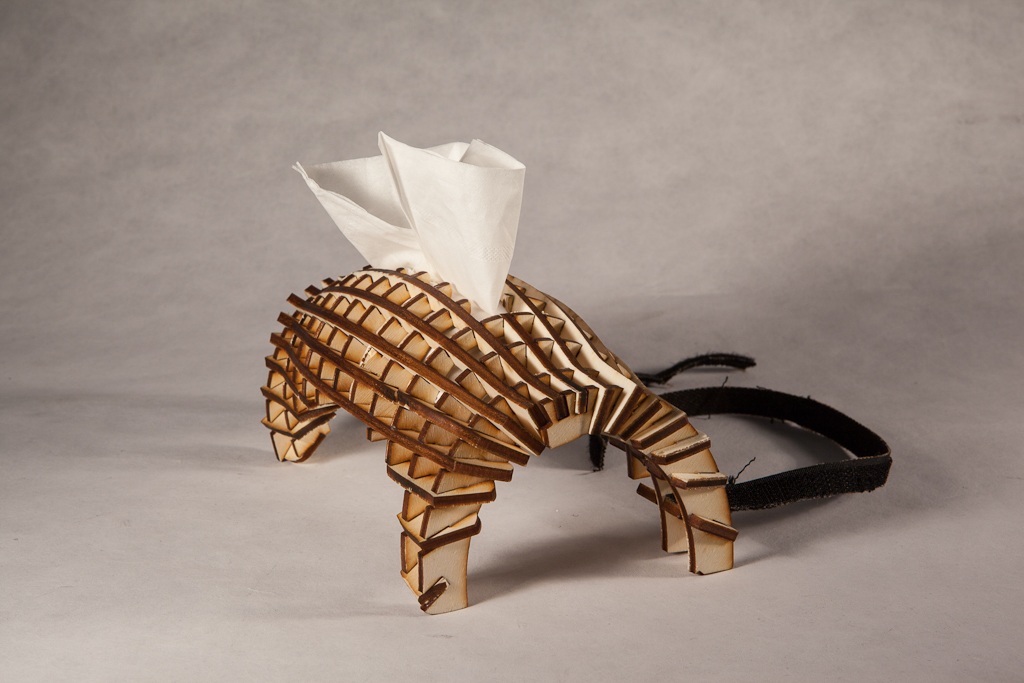

Mit den Anpassungen bei den Kerben konnte ich den Prototypen endlich zusammenbauen. Die Kerben hatten nun so viel Spielraum, dass die einzelnen Teile nicht von selbst hielten und ich alles zusammenleimen musste. Der grosse Spielraum war aber gar nicht so schlecht, da ich gegen Ende doch noch einige Teile mit ein wenig Gewalt in Position bringen musste. Beim Zusammenbauen erwies sich die in 123D Make integrierte Bauanleitung als sehr nützlich.

Ein Vergleich der beiden Versuche, den Boden zu formen: links Polycarbonat und rechts ein dünnerer, weisser Thermoplast.

Mit den Anpassungen bei den Kerben konnte ich den Prototypen endlich zusammenbauen. Die Kerben hatten nun so viel Spielraum, dass die einzelnen Teile nicht von selbst hielten und ich alles zusammenleimen musste. Der grosse Spielraum war aber gar nicht so schlecht, da ich gegen Ende doch noch einige Teile mit ein wenig Gewalt in Position bringen musste. Beim Zusammenbauen erwies sich die in 123D Make integrierte Bauanleitung als sehr nützlich.

Auslegeordnung zum Zusammenbauen

Auslegeordnung zum Zusammenbauen

Zusammenleimen

Zusammenleimen

Final Working Prototype

Vergleich Rendering/Endprodukt